半导体ストーリー:パッケージ材料とコストダウンVOL2

Amkor公司在故事読者の皆さん,こんにちは。春になりましたね。花咲き夸る暖かい日が访れ,私は重苦しい冬服を脱ぎ舍てて春物に入れ替え,春を満吃しています。先月ご绍介した制造コスト削减のストーリーを続けたいと思います.Vol.1では材料に注目しましたが,今回は制造プロセスとパッケージ构造について学びます。

使える面积を最大化する

半导体制造设备は一般的に1年365日,周7日24时间体制で稼働します。时には,半导体工场が停电によって大きな财务损失を生んだというニュースを闻くこともあります。制造プロセスは非常に精密かつ致密に行われるので,装置は常にメンテナンスをしなければなりません。それ故,装置は终日スイッチが入り作动している必要があります。中断なく作动している场合,コストを削减するためには単位时间当たりにより多くの制品を生产しなければなりません。より多く生产を行うため何が出来るでしょうか?

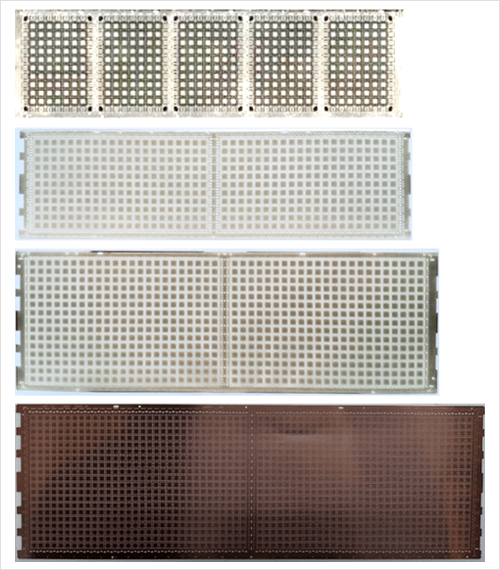

まず一つの方法は,基板の面积を最大化することです。ピンとこないかもしれませんが,まさにこれは同时に多くのものを作るために大きな基板を使用するということです。最终制品のサイズは数毫米から数十毫米まで多岐に渡ります。制品はひとつひとつ个别に作られるのではなく,ストリップから小分けにされます。一般的にパッケージングのすべてのプロセスはストリップ単位で実施されます。ワイヤボンディングやフリップチップボンディングから始まり,制造プロセスの最后まですべての作业がストリップを基本として行われます。ストリップのサイズを大きくすることが出来た场合,より多くのパッケージが一度に处理でき,制品ひとつあたりのプロセスコストが下がります。下の図は,いろいろなタイプのリードフレームです。大きな面积の方がより多くのパッケージを生产できることは明白です。ここで疑问になるのは,大きなストリップが好ましいのであれば,なぜそのサイズを2倍や3倍,または4倍にしないのか,ということです。

シンプルに言うと,ストリップの大型化はプロセスの难易度を上げます。モールド工程を考えてみます。下の図に示されるように,エポキシモールド树脂(EMC)が溶けて一方向から反対侧へ流れて充填され,同时に硬化します。最近はパッケージ厚が薄くなり,そのためモールド树脂は流れ込む容量が小さくなり,すべてのスペースに均一に充填するのが难しくなっています。この问题を解决するため,新たな树脂を开発しなければならず,モールド装置もそれに応じた改良を求められています。

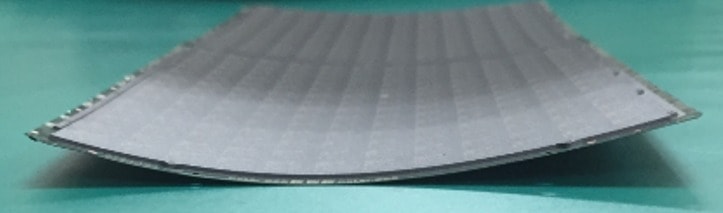

しかし,モールドの问题を解决すれば终わりというわけではありません。大きなストリップを使用することにより,反りが増えることになります。反りが大きくなると,はんだボールの设置やストリップからのパッケージ切り出しがより难しくなります。しかしながら,すべての努力はより竞争力のある価格につながるので,研究が継続されているのです。

パッケージ构造

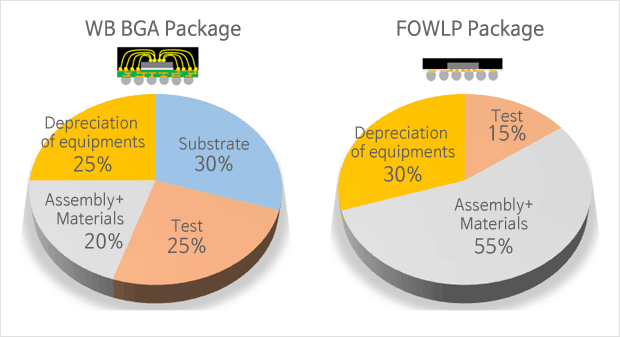

パッケージコストの大部分は基板に关するものです。终わりのない材料コスト削减は,基板の価格を下げることだけには留まらず,今では基板を使わないものさえあります。

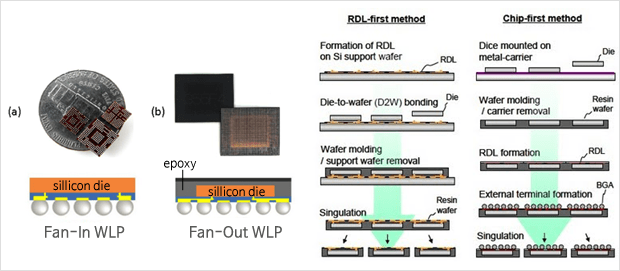

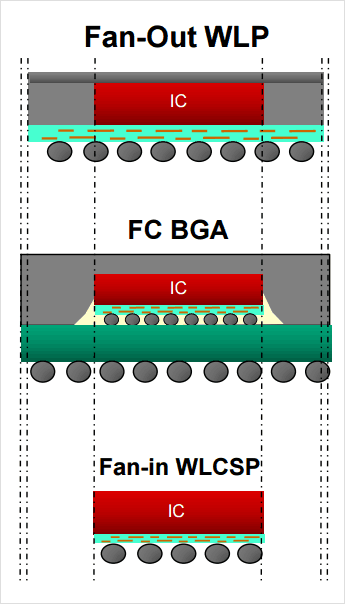

国内外のサプライヤーから供给される基板がない场合でも,再配线层(RDL)プロセスを使用しすることでパッケージメーカーは自分の基板を作ることができます。このようなパッケージはウェハレベルパッケージ(WLP)と呼ばれます。プリプレグまたはコアのような既存のラミネート基板を,数微米厚のRDLとパシベーションで置き换えることができます。また増加しつつあるI / O数に伴い,チップよりもサイズを大きくできるファンアウトWLP(FOWLP)に多くの关心が寄せられています。

FOWLPは基板を持たないため,制造コストの削减が期待できます。基板コストをなくすこと以外にも,フリップチップスケールパッケージ(FCCSP)における铜ピラーやはんだバンプのようなチップと基板间の接続を省くこともできます。基板がないためパッケージの厚さを减らすこともできます。更に,基板に厚い绝縁体(プリプレグやコア)がないことは,放热の改善效果も期待できます。

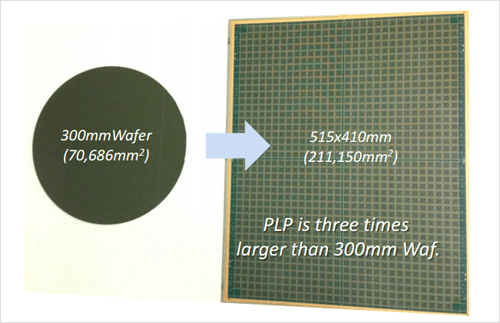

基板が不要になることは,基板サプライヤーは生き残りを心配しなければならないということです。结果として,国内外のサプライヤーは现在,プロセスの原単位であるウェハサイズに制限を受けるFOWLPと竞合するためにパネルFOWLPを开発しています。现状ではウェハは直径12インチで,现実的にはこれ以上大きくできないと言われています。ウェハサイズにより制限されるWLPとは违い,パネルFOWLPはウェハより大きな面积のプリント基板(PCB)を使用します。下の写真で,12インチウェハの3倍のパッケージングを行うことができます。正方形のパネルは丸形のウェハより面积效率に优れており,WLPより価格竞争力を上げることができます。ただし,制造中に発生する问题を解决できればという条件つきで。

さいごに

VOL1とVOL2を通して,パッケージングにおける制造コスト削减のためのいくつかの施策を见てきました。ほんのわずかであってもより良い価格を求めるのが人间の常でしょう。过去に比べてより良い机能性と低い価格。これは今や谁もが电子机器业界に期待するものになっています。その追求が终わることはなく,むしろこれらの期待に沿うようにコスト削减をサポートすることがパッケージング业界の运命と言えるでしょう。制造コストの削减という観点が,パッケージングの理解に少しでも役立てばよいと思っています。

次の号でどのような话题を取り上げるのか,また悩んでしまいそうです。非常に多くの方が,いくつもの至らない点がある私のストーリーに兴味を示してくださっています。それでは次号,さらに兴味深く役に立つコンテンツでお会いしましょう。(ご意见や激励がございましたらご连络お愿いします)

写Gyuik郑某

大志を持って安靠に入社してすでに10年になります。10年は地球の环境を変えるのに十分な时间だとも言われますが,私はすべての仕事に対して新人のように新鲜な兴味や关心を持ち,仕事を楽しみ続けることを望んでいます。