在汽车领先帧软件包中取得成功

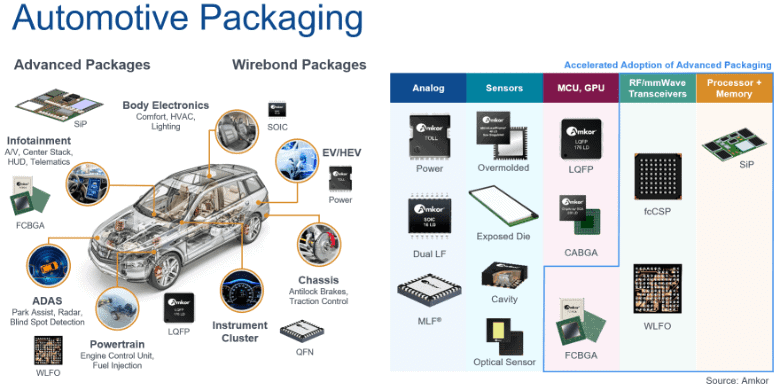

汽车应用中半导体含量的增长一狗万滚球官网直在加速。这种增长驱动了所有的家庭狗万滚球官网半导体包装在所有地区。增长正在使用最新的高级,基于层压板的软件包中发生翻转芯片使用WireBond InterConnect互连以及古老的LeadFrame软件包。汽车市场消耗微机电系统(mems)软件包以及LeadFrame软件包,例如Quad Flat Pack(QFP)和小轮廓集成电路(Soic)包装和快速增长微LeadFrame®(MLF®)/Quad Flat No-Lead(QFN)软件包。该行业越来越依赖外包组装和测试(OSAT)供应商提供电线债券铅框架包装支持。

除增长外,汽车市场的质量和可靠性要求已大大增加。除其他外,汽车客户在扩展可靠性测试后需要零缺陷和零分层。为了通过汽车领先框架获得成功,Amkor投资并继续在两个战略方向上投资大量资源。

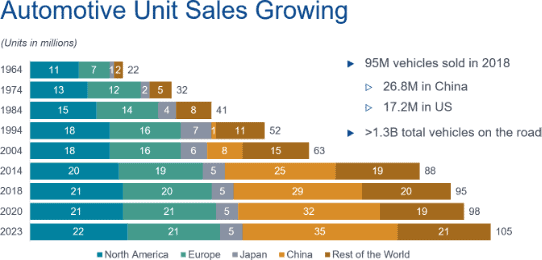

资料来源:IHS Automotive/Polk;Wardsauto Infobank;麦肯锡分析

资料来源:IHS Automotive/Polk;Wardsauto Infobank;麦肯锡分析

汽车过程增强

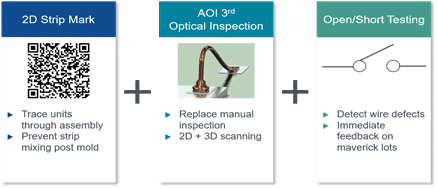

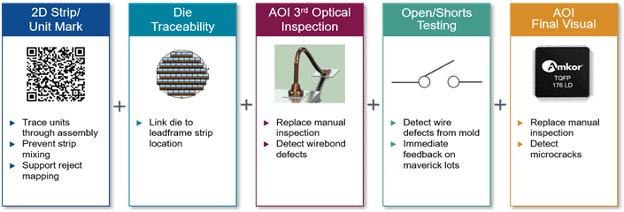

第一个战略方向是开发自动化工具,以显着减少逃脱的缺陷。通过在组装开始之前对铅帧条上的跟踪识别标记标识来改善缺陷陷阱/隔离。然后,当自动检查(AOI)在电线粘合后进行自动检查(AOI)时,将使用跟踪标记来创建缺陷图电测试组装完成后。除了防止有缺陷的零件逃脱外,这些自动检查还为工厂的工程工程团队提供了快速的反馈。对于AOI捕获的缺陷,有所有缺陷的摄影记录发现,工程团队可以使用无需进一步的故障分析来解决问题。随着筛选与组装相关的缺陷,客户报告的最终测试收益率会增加。在最初引入AOI和O/S时产量降低后,快速反馈通过利用提供的客户反馈来支持正在进行的组装持续改进。

缺陷陷阱/隔离

缺陷陷阱/隔离

作为扩展汽车市场自动化实施的计划的一部分,Amkor目前正在为Die Traceabiality Systems(DTS)开发支持LeadFrame产品的支持,这是迈向单位可追溯性的第一步(Ult)。DTS利用设备和过程来支持缺陷陷阱(2D标记,第三个OP和O/S),并添加了模具连接设备与带状标记跟踪的集成,以将客户电子晶圆映射链接到Leadframe带图。这会创建一个记录,其中哪个模具放置在哪个LeadFrame位置。在组装过程末尾附近的单元激光标记,然后在识别软件包的软件包上标记一个2D代码,并将其链接到有关模具和晶圆的信息以及在组装过程中生成的缺陷图。DTS记录将根据需要以电子方式传输给客户。一旦完成了对DTS的支持,Amkor将随着时间的推移扩展带状级别的可追溯性和映射到所有其他装配进程站,以最终能够提供ULT。

汽车的标准产品定义

第二个战略方向是在扩展汽车可靠性(AEC Q100&Q006 G1&G0)测试后,LeadFrame软件包能够始终实现零分配的能力的发展。在实现一致的结果之前,尝试了许多不同的过程和材料组合。随着这些努力的最初成功,在LeadFrame软件包的广泛投资组合中正在进一步实施。通过关注许多因素,包括设计,过程和环境控制以及材料清单(BOM)元素的物理特性的相互作用,从而实现了这一成功。开发的设计功能是基于对如何结合模具锁定功能以及关键特征的相对尺寸的专有理解,包括贵金属的镀层。

死亡可追溯性系统(DTS)

死亡可追溯性系统(DTS)

强大的设计功能支持汽车

|

|

Amkor还与我们的关键材料供应商合作,开发具有匹配的物理特性的专有模具和模具化合物配方。我们还对我们的LeadFrame供应商的电镀和粗糙功能有深入的了解,以便我们可以为汽车应用程序提供最佳解决方案。基于所有这些研究,Amkor已开发了包装系列的标准产品定义(SPD),该产品定义了将在苛刻的环境中部署的包装的推荐BOM和过程流量,例如汽车市场中的许多人。大量资源在各个领域的投资已导致在汽车领先市场中取得成功。

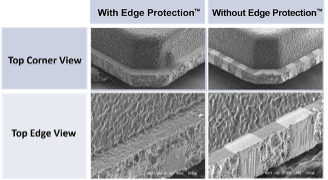

边缘保护TM值PMLF的技术®软件包

边缘保护TM值PMLF的技术®软件包 边缘保护TM值技术 +酒窝

边缘保护TM值技术 +酒窝